电解液示踪技术在成品电芯泄漏检测中的应用

来源:互联网

阅读:-

2023-03-20 10:31:09

来源:互联网

阅读:-

2023-03-20 10:31:09

电解液示踪技术在成品电芯泄漏检测中的应用

来源:互联网

阅读:-

2023-03-20 10:31:09

来源:互联网

阅读:-

2023-03-20 10:31:09

泄漏检测是电芯生产中的必要工序,尤其是对新一代锂离子电芯来说,更是如此。

电解液通常含易燃溶剂,如果与空气中的水分接触,会产生有害物质。为了避免电解液的泄漏,必须保证电芯的充分密封。此外,还需避免水分或其它外部污染物进入电芯内而影响电芯的正常工作。

在传统的电芯生产线上,一般会使用氦气作为示踪气体来检测泄漏,但该方法仅限于在电芯尚未完全密封的阶段使用,或是在注液期间充入氦气并将氦气封存在电芯内,然而这种方法会影响生产工艺,也并不适用于所有类型的电芯。

然而电解液示踪技术可在生产过程EOL阶段检测电芯泄漏情况,即在电芯注液并密封后进行检测。

描述

凡是使用有机电解液的电芯,均可通过这项技术来检测(纽扣电芯、圆柱电芯、方形电芯或软包电芯)。这项技术可跟踪锂离子电芯中常用的多种不同成分,例如碳酸二甲酯(DMC),碳酸二乙酯(DEC),碳酸甲乙酯(EMC),丙酸丙酯(PP)等。

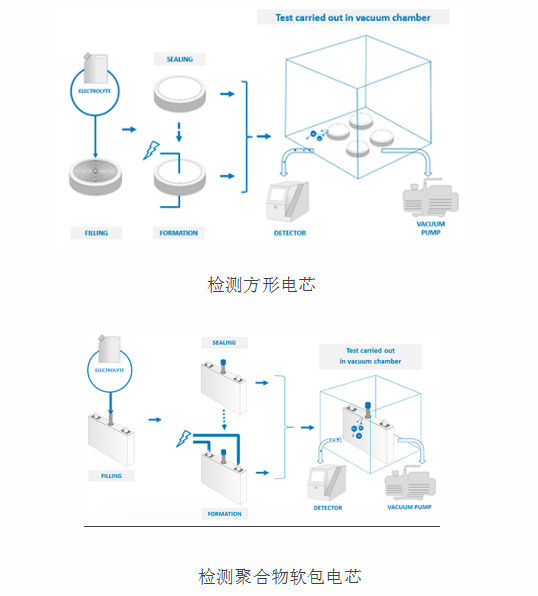

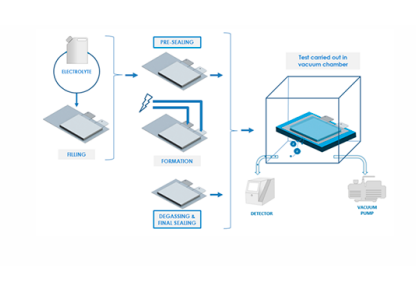

这项技术可在不同工艺阶段检测电芯:如,注液和密封后检测,化成后检测,degassing和最终密封后检测,还可在EOL测试中检测。

测试期间电芯置于真空箱内。如果电芯外壳泄漏,电解液部分成分将气化,逸出电芯进入真空箱内。这项检测的基本原理就是:用四极质谱仪示踪电解液蒸汽,以此测量泄漏情况。此检测方法可用于大批量生产的生产线,检测速度快且全程自动化,满足电芯生产的高节拍要求。

我们针对这项检测开发了一系列不同的工艺方式(专利申请中),可以有效缩短周期。

根据电芯的类型(纽扣、圆柱、方形或软包)及尺寸不同,可对真空箱的尺寸和形状、真空箱内的电芯数量、测试周期等进行定制化设计。

首页图片为采用电解液示踪技术自动检测电芯泄漏的方案,,该方案运用于纽扣电芯的自动化高节拍量产。

为避免电芯污染真空箱,首先需要进行了一次大漏测试,以排除有明显泄漏缺陷的电芯。

然后,在真空箱内同时检测一个批次12只电芯,检测周期仅需9秒钟。如检测发现不合格,则表示12只电芯全部判定不合格,这时可将该批次电芯同时放在另一台离线测台上做单独检测,以准确识别出报废的电芯。

优势

适用范围广,适用于所有类型的电芯泄漏检测(纽扣,圆柱、方形或软包)

可在注液和密封后的任何工艺阶段检测

可用于不同类型的电解液检测

可轻松在生产线中实现检测自动化

无需为检漏而另外添加示踪气体

不影响整线生产节拍

检测速度快

版本

检测圆柱和纽扣电芯

检测方形电芯

检测聚合物软包电芯

要检测软包电芯,需要使用适当的工装夹具,将电芯夹紧,避免抽真空时电芯膨胀。电解液示踪检测可发现电芯关键部位的泄漏。

推荐阅读:旗龙